러시아 연방 특허 제2392347호 - 《용접가능한 대탄환 장갑 강철》

발명자: 세르게이 알렉세예비치 글라디셰프, 발레리 아르메나코비치 그리고랸, 알렉산드르 이바노비치 예고로프, 니콜라이 브셰볼로도비치 자랴, 미하일 올레고비치 알렉세예프, 미하일 뱌체슬라보비치 호흘로프

특허권자: 개방형 주식 회사 "과학-연구 기관 《스탈리》" (OAO "NII 《스탈리》")

특허 등록일: 2008년 12월 9일

특허 공개일: 2010년 6월 20일

발명은 차량, 특수차, 그리고 기타 경장갑 방호 차량을 위해 사용되는, 용접 방탄 장갑 강철이라 불리는 야금 및 장갑방호 분야에 관계있다. 이 강철은 중량백분율 기준 탄소 0.38-0.43, 규소 0.50-0.80, 망간 0.30-0.50, 크롬 1.20-1.50, 니켈 0.90-1.20, 몰리브덴 0.75-0.85, 바나듐 0.18-0.28, 니오븀 0.02-0.05, 구리 0.30 이하, 황 0.01 이하, 인 0.01 이하 및 철을 포함하고 있다. 강철은 최대 20mm에서 만족스러운 용접성, 높은 생존성, 현대 파괴 수단에 노출시에 2차 파편 형성 감소와 함께 높은 대탄환 저항성을 가지고 있다. 표.1

발명은 야금 및 차량, 특수차 및 기타 경장갑차량에 사용될 장갑방호 분야와 관련있다.

일반적으로 장갑의 대탄환 및 대포탄 방호 특성은 일차적으로 HHS 제조에 사용되는 사용되는 강도 (경도) 에 의해 결정된다. 더하여, 탄도 방호 장갑부품은 반드시 고도의 생존성을 갖추어야 하며, 2차 파편, 스폴링 등등을 형성할 수 있는 후면의 표면 파괴가 없어야 한다.

알려진 HHS 는 중량백분율 기준 탄소 0.35-0.55, 규소 0.3 이하, 망간 0.6 이하, 크롬 0.5-1.5, 니켈 0.2-3, 몰리브덴 0.7-1.5, 바나듐 0.15-0.3, 니오븀 0.005-0.05, 구리 0.05-1.0, 황 0.05 이하, 인 0.025 이하를 포함한다. 더하여, 강철은 알루미늄, 텅스텐, 티타늄, 지르코늄, 칼슘 및 마그네슘을 포함하는 합금이 될 수 있다.

(JP 2006-070327, C22C 38/00, Pub. 16.03.2006)

이 HHS 는 특히 저온에서 취성 파괴 경향이 두드러지는것으로 알려져 있다. 취성 파괴 저항 및 고강도 특성은 티타늄 합금 (최대 0.2%) 으로 달성될 수 있으며, 또한 티타늄, 지르코늄, 망간, 칼슘 및 마그네슘이 함유된다.

또 다른 HHS 발명은, 중량백분율 기준 탄소 0.25-0.55, 규소 0.15-2.0, 망간 0.6-2.0, 크롬 0.7 이하, 니켈 0.2 이하, 몰리브덴 0.2 이하, 바나듐 0.05-0.3, 니오븀 0.03 이하, 구리 최대 0.2, 황 0.1 이하, 인 0.05 이하를 포함한다. 또한, 해당 강재는 알루미늄, 텅스텐, 티타늄, 지르코늄. 질소, 납 및 산소를 포함하는 합금이 될 수 있다.

(JP 2003-147478, C22C 38/00, Pub. 21.05.2003)

그러나, 적은 크롬과 니켈 함량은, 열처리 이후 장갑 강재의 탄환 발사 및 탄도 성질의 작업특성을 감소시키는 베이나이트 구조를 최대 15% 형성한다.

구성과 달성된 기술적 결과에 가장 가까운 장갑 강철은 중량백분율 기준 탄소 0.46-0.54, 규소 0.17-0.37, 망간 0.5 이하, 크롬 2.8-3.2, 니켈 1.5-2.0, 몰리브덴 1.7-2.2, 바나듐 0.25-0.36, 알루미늄 0.01-0.03, 황 0.012 이하, 인 0.012 이하를 포함한다.

(RU 2236482 C1, C22C 38/46, C22C 38/60, Pub. 20.09.2004)

알려진 장갑 강철은 충분히 높은 방탄성을 지니지만, 생존성이 부족하다. 더하여, 다량의 탄화물 형성 요소 (크롬, 몰리브덴, 바나듐) 를 포함하는 탓에 굽힘에 상당한 어려움이 있어 강철의 사용이 상당히 제한된다.

높은 탄소 함유량 (최대 0.54%) 은 전술한 저온에서의 취성 파괴를 유발하며, 또한 고품질의 용접 이음 획득 가능성을 제거한다.

발명의 목표 및 기술적 결과는 최대 20mm 의 두께에서, 현대적 파괴 수단의 영향 하에서 2차 파편 발생 기질 감소와 더불어 증가된 생존성, 고도의 대탄환 저항, 만족스러운 용접성을 제공하는 용접가능한 대탄환 장갑 강철을 제작하는 것이다.

기술적 결과는 중량백분율 기준 탄소 0.38-0.43, 규소 0.50-0.80, 망간 0.30-0.50, 크롬 1.20-1.50, 니켈 0.90-1.20, 몰리브덴 0.75-0.85, 바나듐 0.18-0.28, 니오븀 0.02-0.05, 구리 0.30 이하, 황 0.01 이하, 인 0.01 이하를 함유하는 용접가능한 대탄환 장갑 강철에 의해 성취된다.

발명은 다음과 같은 예를 따라 설명된다.

장갑 강재는 발명에 따라, ESR을 따라 전기로에서 녹는다. 강재 구성은 표에 명시되어 있다. 바람직하게, 고함량의 몰리브덴 (최대 0.85 w/w%) 이 포함되고 몰리브덴/탄소 비율은 1.44-1.60 의 범위에 있다. 슬래브의 화염 청소 (?) 및 열처리로 주어진 두께의 강판으로 압연된다. 광범위한 방탄 요구를 보장하기 위해서 용접 장갑 구조 장갑강재의 두께는 6.5-20mm 가 되어야 한다. 마지막 열처리로 54-55 HRC 의 경도와 4-5㎛ 결정입도의 마르텐사이트 저온 미세 구조가 부여된다. 마지막 열처리 모드는 주어진 장갑요소의 두께와 탄도 저항 레벨 요구 및 굽힘, 용접, 기타 가공성 등에 따라 선택된다. 용접 결합은 표준 기술로 획득될 수 있으며, 냉간 및 열간 균열이 없다.

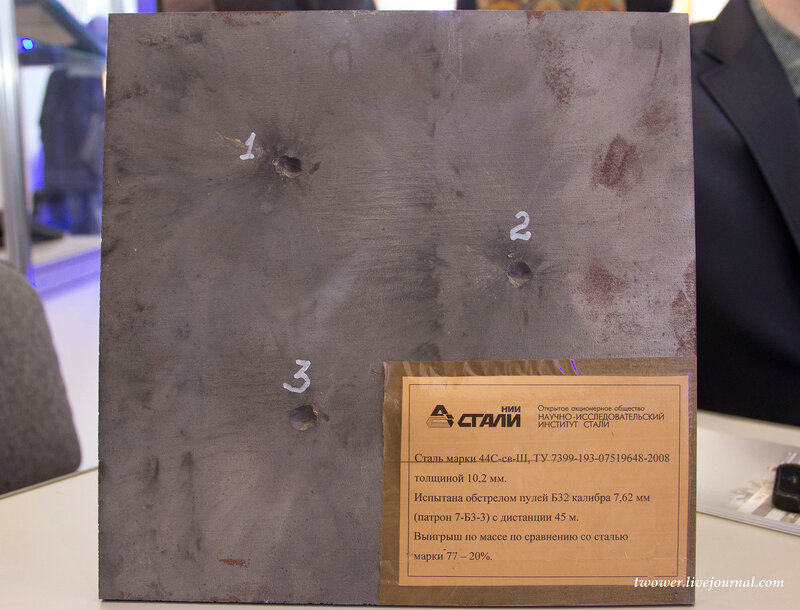

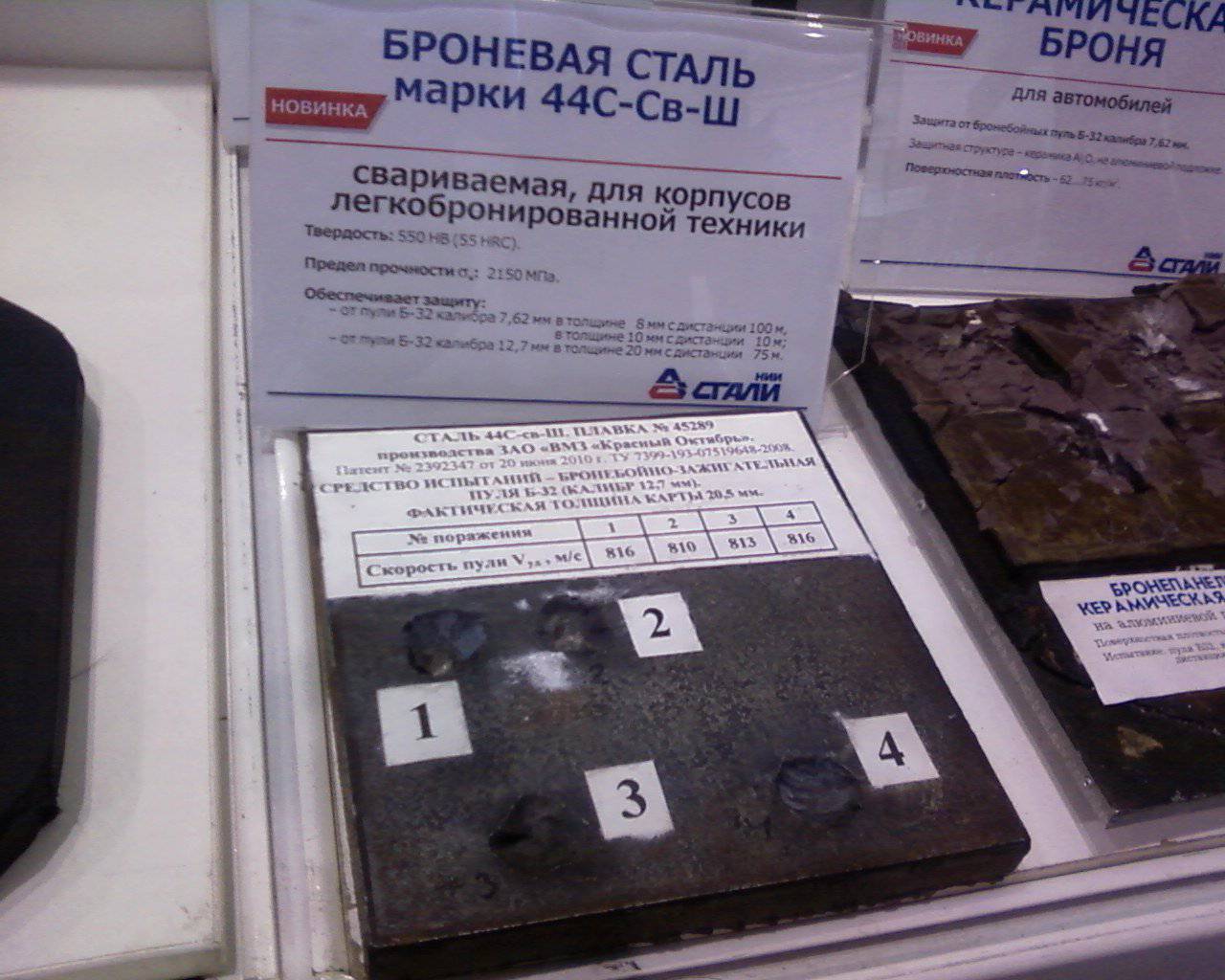

발명에 따른 강판은 7.62mm B-32 AP탄을 견뎠다.

시험 결과는, 모든 시험에서 발명의 10mm 강판과, 용접된 장갑부품은, 고도의 방탄 및 파편보호성을 가지고 있고 취성 파괴가 일어나지 않으며, 2차 파편이 없고 GOST 50744-95 기준 클래스 6a 급의 상승된 방호를 제공한다.

현재 알려진 용접 장갑 강철은 같은 급의 방호를 장갑 구성에 25-30% 의 무게증가를 불러오는 15mm 두께에서만 제공한다.

테스트 결과로부터 발명에 따른 용접 방탄 장갑 강철은 용접 구조 부분에서 기술적 결과를 성취하였다.

| 항목 № | 값, max.% | ||||||||||

| С | Si | Мn | Сr | Ni | Mo | М | Nb | Cu | S | P | |

| 1 | 0,39 | 0,70 | 0,40 | 1,25 | 1,10 | 0,78 | 0,21 | 0,04 | 0,1 | ≤0,01 | ≤0,01 |

| 2 | 0,43 | 0,56 | 0,30 | 1,38 | 1,18 | 0,81 | 0,20 | 0,035 | 0,08 | ≤0,01 | ≤0,01 |

7.62mm B-32 사격 시험

7.62mm B-32 사격 시험

6kg 폭약 격발 시험

6kg 폭약 격발 시험

12.7mm B-32 사격 시험

12.7mm B-32 사격 시험